烘烤废气治理方案

烘烤工序(如涂装漆膜烘干、印刷油墨固化、塑胶制品定型)中,高温环境会使原料中的挥发性有机化合物(VOCs)、树脂单体及添加剂大量挥发,形成以溶剂型 VOCs 为主的废气,伴有少量油烟或粉尘,具有 “中低浓度、大风量、间歇性排放” 的特点。催化燃烧(RCO)工艺凭借低温高效、节能安全的优势,成为烘烤废气治理的核心技术,以下为专项实施方案。

一、烘烤废气的来源、特性与核心危害

(一)主要来源与关键特性

不同行业烘烤废气的成分与工况差异,直接决定催化燃烧工艺的适配性,具体如下:

|

应用行业 |

废气核心来源 |

关键污染物 |

浓度范围 |

温度范围 |

风量特征 |

|

涂装行业 |

汽车 / 家具漆膜烘烤(如 PU 漆、UV 漆) |

甲苯、二甲苯、乙酸乙酯、树脂挥发物 |

500-1800mg/m³ |

60-120℃ |

大风量(单线 5000-15000m³/h) |

|

印刷行业 |

凹版 / 丝印油墨烘干(溶剂型油墨) |

乙醇、异丙醇、苯乙烯、酮类 |

300-1200mg/m³ |

40-80℃ |

连续 / 间歇排放 |

|

塑胶加工行业 |

ABS/PVC 制品烘烤固化 |

氯乙烯、增塑剂(邻苯二甲酸酯)、苯乙烯 |

400-1500mg/m³ |

80-160℃ |

间歇排放(换模时浓度波动) |

(二)核心危害

健康风险:甲苯、苯乙烯等苯系物为 1 类致癌物,长期吸入会损伤造血系统与神经系统;乙酸乙酯、异丙醇等溶剂具有强刺激性,引发头晕、恶心等不适;

安全隐患:多数溶剂爆炸极限为 1%-10%,烘烤废气温度较高(部分达 120℃以上),遇静电或明火易引发火灾、爆炸;

环境影响:VOCs 参与光化学反应,加剧臭氧污染与雾霾;浓烈气味扩散至厂界,易引发周边居民投诉,影响企业生产经营。

二、烘烤废气治理工艺选择:催化燃烧(RCO)的适配性

针对烘烤废气 “中低浓度、需低温降解、需节能” 的核心需求,催化燃烧(RCO)工艺通过 “吸附浓缩 + 低温催化氧化” 的组合,完美解决以下痛点:

适配浓度波动:烘烤废气常因生产间歇(如换件、停机)出现浓度波动(±50%),通过 “多室活性炭吸附” 平衡风量与浓度,避免直接燃烧效率低的问题;

低温节能:催化燃烧温度仅 250-350℃(远低于直接燃烧的 800℃以上),且可回收反应热量,能耗比传统工艺降低 50%-70%;

净化彻底:贵金属催化剂(铂、钯)可使 VOCs 氧化分解为 CO₂和 H₂O,净化效率≥98%,满足《合成树脂工业污染物排放标准》(GB 31572-2015)等行业标准。

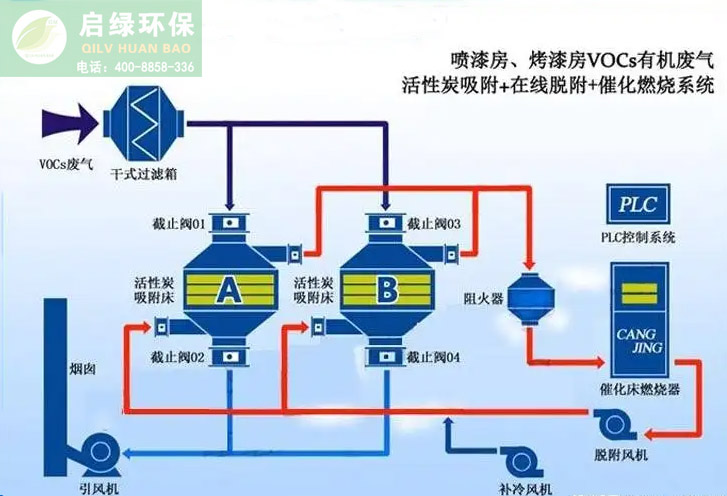

综上,采用预处理 + 活性炭吸附 - 脱附 + 催化燃烧(RCO) 的组合工艺,为烘烤废气治理的最优选择。

三、烘烤废气催化燃烧(RCO)工艺详细说明

(一)预处理系统:保障催化效率,防止设备失效

预处理的核心是去除废气中的杂质与干扰物,为后续吸附、催化环节创造稳定工况:

粉尘 / 油烟过滤单元:

涂装 / 印刷废气:采用 “初效 + 中效 + 高效” 三级干式过滤(滤棉材质为玻璃纤维),拦截漆雾颗粒、油墨残渣(粒径≥1μm),过滤效率≥95%,避免堵塞活性炭孔隙或覆盖催化剂表面;

塑胶烘烤废气:增设金属网过滤器(孔径 5μm),去除塑胶粉尘,防止高温下粉尘碳化黏附催化剂。

降温除湿单元:通过喷淋冷却塔(循环水温度 25-30℃)将废气温度从 60-120℃降至 40℃以下,避免活性炭高温失活;同时通过除雾器将废气含水率控制在 5% 以下,防止水分影响催化反应。

(二)核心处理系统:吸附浓缩 + 催化燃烧(RCO)

1. 活性炭吸附 - 脱附单元:浓缩 VOCs,降低处理负荷

吸附阶段:预处理后的低浓度废气(300-1800mg/m³)进入 3-4 室蜂窝状活性炭吸附箱,活性炭选用高碘值(≥800mg/g)柱状炭,其微孔结构高效吸附 VOCs,净化后气体(VOCs 浓度≤30mg/m³)暂存于缓冲罐;系统采用 “一用一备” 或 “多室轮换” 模式,确保烘烤工序不停机时废气连续处理;

脱附阶段:当活性炭吸附饱和(通过在线 VOCs 检测仪判定,出口浓度达进口浓度 10%),启动脱附程序 —— 用 120-150℃热空气(来自 RCO 余热)对活性炭加热,将吸附的 VOCs 脱附为高浓度废气(浓度提升 10-15 倍,风量降至原 1/10),活性炭恢复吸附能力循环使用(寿命 6-12 个月),脱附周期 8-12 小时 / 次。

2. 催化燃烧(RCO)单元:低温降解 VOCs,回收热量

预热环节:高浓度废气(2000-3000mg/m³)进入 RCO 装置,首先通过陶瓷蓄热体预热至 250-300℃,蓄热体热回收率≥80%,大幅降低辅助加热能耗;

催化反应环节:预热后的废气进入催化反应室,在铂钯贵金属催化剂(活性组分含量 0.3%-0.5%,载体为蜂窝陶瓷)作用下,VOCs 在 250-350℃低温下氧化分解为 CO₂和 H₂O,净化效率≥98%;

热量回收环节:反应产生的高温气体(350-400℃)通过热交换器,80% 用于活性炭脱附加热,20% 可回用于烘烤工序(如漆膜烘干预热),当 VOCs 浓度≥1500mg/m³ 时,系统可实现热量自给,无需电或天然气辅助加热。

(三)深度除味系统:消除残留异味,确保达标

经 RCO 处理后,若废气中仍残留微量难降解异味物质(如树脂单体、微量胺类),增设 1 级颗粒活性炭吸附塔(选用高吸附性煤质炭),进一步吸附残留异味,确保排放气体臭气浓度≤100(无量纲),满足《恶臭污染物排放标准》(GB14554-93)。

四、烘烤废气催化燃烧(RCO)设备的核心优势

净化效率高:整套工艺对 VOCs 去除率≥98%,苯系物排放浓度≤10mg/m³,粉尘排放浓度≤5mg/m³,远低于行业排放标准;

节能显著:热交换回收 + 热量自给设计,单条烘烤生产线日均能耗成本仅 200-500 元,比直接燃烧工艺年节省费用 10-20 万元;

安全可靠:吸附箱与 RCO 装置间设阻火器、防爆阀,配备可燃气体探测器(报警浓度≤爆炸极限下限 25%)及超温自动切断系统(≥400℃停机),针对烘烤废气的高温、易燃易爆特性提供多重防护;

适应能力强:多室吸附塔可应对间歇排放,变频风机根据废气浓度自动调节风量,适配 VOCs 浓度 ±50% 的波动,满足不同行业烘烤工序需求;

操作简便:PLC 全自动控制系统实时监测 VOCs 浓度、温度、压力等参数,实现吸附 - 脱附 - 催化燃烧全流程自动切换,支持远程监控与故障报警,日常维护仅需定期更换滤棉与活性炭。

五、工程应用案例(涂装烘烤废气)

若您的企业面临烘烤废气治理难题,欢迎联系启绿环保 137-1272-5152,我们将根据烘烤工序类型、废气特性及排放要求,提供定制化催化燃烧(RCO)解决方案,助力企业实现环保达标与安全生产。