湿式静电除尘器:烟气废气深度净化

工业生产中的锅炉燃烧、化工反应、冶金冶炼等过程会产生大量烟气废气,其中不仅包含粉尘、颗粒物,还夹杂着二氧化硫、氮氧化物、挥发性有机物(VOCs)及气溶胶等污染物。这些烟气若未经妥善处理直接排放,会加剧雾霾、酸雨等环境问题,危害生态系统与人体健康。湿式静电除尘器作为一种高效的末端净化设备,凭借对细微污染物的超强捕捉能力,成为烟气废气达标排放的关键保障。

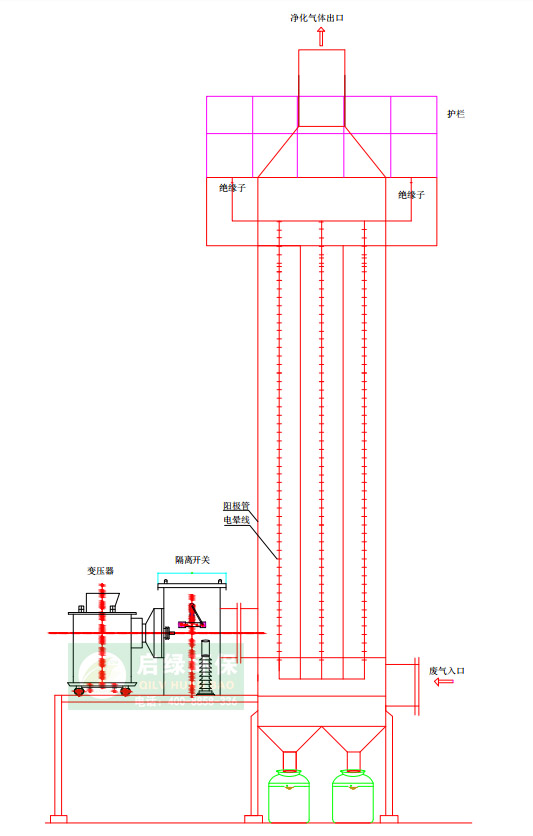

一、湿式静电除尘器工作原理

湿式静电除尘器处理烟气废气的过程,是 “电场净化 + 湿法协同” 的高效结合,针对烟气成分复杂、污染物形态多样的特点设计:

烟气电离与荷电:烟气进入设备后,流经由阴极线和阳极板构成的高压电场。阴极线释放的高能电子使烟气中的气体分子(如氮气、氧气)电离,产生大量正负离子。粉尘颗粒、气溶胶、雾滴等污染物与离子碰撞后迅速带电,形成带电微粒。

定向迁移与吸附:在电场力的作用下,带电污染物向极性相反的电极(阳极板或阳极管)移动,最终被电极表面吸附,实现与烟气主体的分离。

湿法清灰与深度净化:喷淋系统向电极表面持续喷洒清水或含药剂的溶液,一方面将吸附的污染物冲刷下来(形成废液排出),避免电极堵塞;另一方面,液体与烟气中的可溶性气体(如二氧化硫)发生化学反应,实现 “除尘 + 脱除部分气态污染物” 的双重效果。

二、湿式静电除尘器技术优势

相比干式除尘设备,湿式静电除尘器在烟气废气处理中展现出更强的适应性和净化能力:

1、高效去除细微污染物:

对烟气中粒径 0.1-1μm 的 PM2.5、气溶胶、焦油雾等,去除率可达 99% 以上,解决了传统除尘设备对细微颗粒捕捉不足的难题。

2、适应高湿度、高黏性烟气:

针对湿法脱硫后带水雾的烟气、化工生产中含黏性物质的烟气,湿式清灰方式可避免粉尘黏结极板,确保设备长期稳定运行。

3、协同脱除气态污染物:

通过调整喷淋液成分(如添加氨水、氢氧化钠),可同步吸收烟气中的二氧化硫、氟化氢等酸性气体,减少后续处理设备的压力。

4、无二次扬尘风险:

采用液体清灰,避免了干式除尘清灰时产生的粉尘二次飞扬,确保净化过程的彻底性。

三、湿式静电除尘器处理场景

湿式静电除尘器已广泛应用于各类烟气废气治理场景,净化效果显著:

燃煤电厂烟气:处理经脱硫、脱硝后的烟气,进一步去除残留的粉尘、气溶胶和石膏雨,使排放烟气颗粒物浓度降至 5mg/m³ 以下,满足超低排放标准。

化工行业工艺烟气:针对煤化工、氯碱化工等生产中产生的含 VOCs、酸性气体的烟气,实现粉尘与部分气态污染物的协同净化,降低异味排放。

冶金行业冶炼烟气:处理钢铁厂烧结机、高炉排放的烟气,去除其中的铁氧化物粉尘、硫化物等,减少对厂区及周边环境的污染。

垃圾焚烧烟气:对垃圾焚烧产生的含二噁英、重金属的烟气进行深度净化,降低有毒有害物质的排放风险。

四、湿式静电除尘器运行与优化要点

为确保湿式静电除尘器在烟气处理中发挥最佳效能,需关注以下要点:

1、电极配置优化:根据烟气流量和污染物浓度,合理设计电极间距、极板面积,确保电场强度均匀,提升荷电效率。

2、喷淋系统调控:保证喷淋液覆盖率达 100%,控制喷淋量与烟气流量的匹配性,避免因喷淋不足导致极板积灰或喷淋过量增加废液处理负担。

3、废液处理与回用:对冲刷产生的废液进行混凝、沉淀、过滤等处理,去除其中的污染物,达标后可回用至喷淋系统,实现水资源循环利用。

4、智能化运行监控:通过在线监测烟气浓度、电场电压、喷淋压力等参数,实时调整设备运行状态,平衡净化效率与能耗。

在环保标准不断收紧的背景下,湿式静电除尘器凭借对烟气废气的深度净化能力,成为工业企业实现绿色生产的核心装备。随着技术的迭代升级,其在低能耗运行、智能化控制、适配更复杂烟气成分等方面将持续突破,为烟气废气的全面达标排放提供更可靠、高效的解决方案,助力实现 “蓝天保卫战” 的长远目标。