注塑车间 VOCs 治理

注塑车间在聚乙烯、聚丙烯、ABS、PVC 等塑料原料的熔融、成型过程中,会释放大量挥发性有机化合物(VOCs),这些废气成分复杂、异味明显,若不妥善处理,会严重影响车间空气质量、危害作业人员健康,还可能形成安全隐患。针对注塑车间 VOCs“低中浓度、成分多样、持续排放” 的特点,采用 “集气系统 + 二级活性炭吸附” 的组合工艺,可实现高效净化与稳定达标。

一、注塑车间 VOCs 来源及危害

注塑车间 VOCs 主要来源于以下环节:

原料熔融:塑料颗粒在注塑机料筒内被加热至 150-300℃熔融时,原料中的增塑剂、稳定剂、润滑剂等添加剂会挥发,产生烷烃、烯烃、芳香烃等 VOCs,其中 PVC 注塑过程还会释放氯化氢等有毒气体。

制品脱模:高温成型的制品脱模时,残留的未聚合单体和小分子挥发物会持续释放,形成低浓度 VOCs 废气,尤其 ABS、PS 等树脂注塑时,苯乙烯等成分的异味更为明显。

设备清洗:清理料筒和模具时使用的清洗剂(如三氯乙烯、酒精)挥发,释放高浓度有机废气,这类废气瞬时浓度高、毒性强。

原料储存与输送:袋装或散装塑料原料在搬运、投料过程中,因摩擦和环境温度影响,会逸散少量 VOCs,尤其潮湿环境下更易挥发。

这些 VOCs 的危害显著:短期接触会刺激眼、鼻、呼吸道,引发头晕、恶心等症状;长期暴露于苯系物、氯化氢等物质中,可能导致肝肾功能损伤,甚至诱发癌症。车间内 VOCs 积聚至一定浓度(如苯乙烯爆炸极限 1.1%-6.1%),遇明火或静电会引发爆炸;废气排放后,会参与光化学反应,加剧臭氧污染和雾霾天气,影响周边生态环境。

二、注塑车间 VOCs 处理工艺

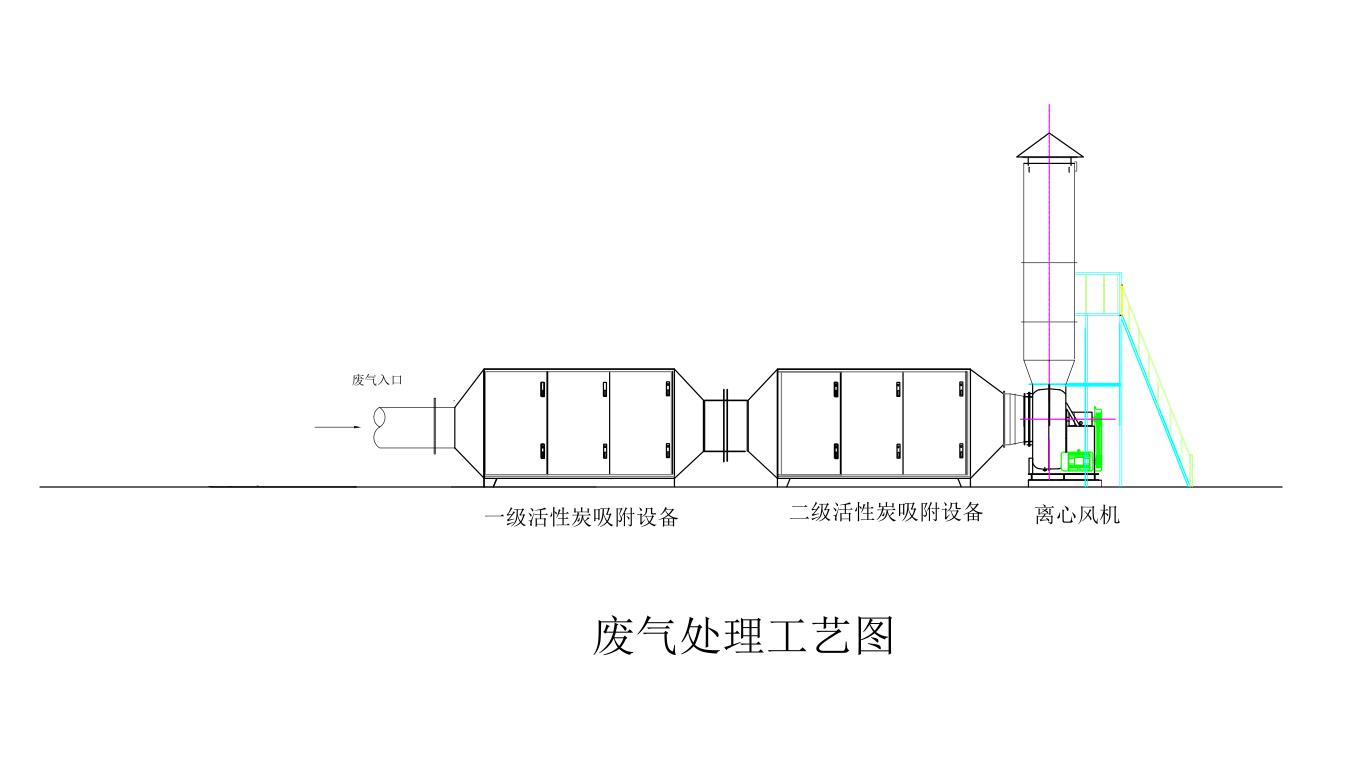

针对注塑车间 VOCs“成分复杂(含烷烃、芳烃、卤代烃等)、浓度波动大(50-500mg/m³)、湿度较高” 的特性,采用的治理工艺为:VOCs 经集气系统收集后,先通过预处理去除水汽和粉尘,再进入二级活性炭吸附设备深度净化,最终经排气筒达标排放。

三、注塑车间 VOCs 处理(二级活性炭吸附)工艺说明

集气系统:

单机集气:在每台注塑机的料筒上方安装弧形集气罩(覆盖面积≥料筒直径的 1.5 倍),罩口距离料筒出口 30-50cm,通过软管连接主管道,风速控制在 1-2m/s,确保 VOCs 在扩散前被捕获。

区域集气:针对脱模区和原料堆放区,设置顶吸式集气罩(每 100㎡面积至少 1 个),配合侧吸风幕,形成立体集气空间,收集率达 95% 以上。

管道设计:主管道采用 PVC 或玻璃钢材质(耐腐蚀性强),管径根据总风量计算(风速 10-12m/s),设置坡度和冷凝水排放口,避免水汽积聚影响吸附效果。

预处理系统:

除雾除尘:收集的 VOCs 先进入折流板除雾器,去除 80% 以上的水汽(湿度降至 70% 以下),避免活性炭受潮;同时拦截原料输送过程中夹带的塑料粉尘(粒径≥10μm),防止堵塞吸附剂孔隙。

调温装置:对于高温料筒排放的 VOCs(温度≥60℃),通过板式换热器降温至 40℃以下,提高活性炭吸附效率(活性炭在常温下吸附性能最佳)。

一级活性炭吸附设备:

主体设计:采用立式吸附塔,内填充煤质柱状活性炭(碘值≥850mg/g),主要吸附大分子 VOCs(如苯系物、酯类)。塔体直径根据处理风量设计(空塔气速 0.8-1.2m/s),活性炭填充高度 1.5-2m,确保废气停留时间≥2 秒。

运行控制:通过压差传感器监测吸附状态(正常阻力 800-1000Pa),当阻力升至 1200Pa 时,提示进入再生程序,一级吸附效率稳定在 85% 以上。

二级活性炭吸附设备:

深度净化:采用卧式吸附箱(与一级塔串联),内填充椰壳活性炭(碘值≥1000mg/g,比表面积≥1100m²/g),针对一级未完全去除的小分子 VOCs(如烷烃、卤代烃)进行深度吸附。活性炭经浸渍处理(添加铜、锌等金属氧化物催化剂),增强对极性物质的吸附能力,总 VOCs 去除率≥90%。

安全设计:吸附箱内设置温度传感器和惰性气体吹扫装置,当温度≥60℃时自动启动氮气吹扫,防止活性炭吸附热积聚引发自燃。

净化排放:经二级吸附的气体经离心风机(风压 1500-2500Pa)加压,通过 15 米以上排气筒排放,排放口安装 VOCs 在线监测仪(检测下限≤1mg/m³),确保 VOCs 浓度≤30mg/m³,符合《合成树脂工业污染物排放标准》(GB 31572-2015)。

再生与控制系统:

再生系统:配备蒸汽脱附装置,采用 120-140℃饱和蒸汽对饱和活性炭进行脱附,解析出的高浓度 VOCs 经冷凝回收后,可作为燃料或溶剂回用,活性炭再生率≥85%,使用寿命延长至 8-12 个月。

自动控制:采用 PLC 控制系统,实时监测 VOCs 浓度、吸附塔温度和阻力,自动调节风机频率和再生周期;设置超标报警和应急排风装置,确保系统安全稳定运行。

四、注塑车间 VOCs 处理设备优势

分级吸附效率高:一级活性炭聚焦大分子 VOCs,二级强化小分子净化,针对注塑车间复杂成分实现总去除率≥90%,处理后废气无明显异味,排放浓度远低于国家标准。

适应工况波动:可应对不同树脂(如 PP、ABS、PVC)注塑产生的 VOCs 差异,以及间歇式生产导致的浓度波动(50-500mg/m³),通过调整吸附停留时间保持稳定效果。

运行成本经济:活性炭可再生重复使用,降低滤料更换成本;系统能耗仅为风机和再生蒸汽(每再生 1 吨活性炭耗汽 5-8 吨),吨废气处理成本约 0.3-0.6 元,适合中小型注塑企业。

安全性突出:除雾预处理避免水汽影响,惰性气体吹扫防止吸附热自燃,所有电气元件采用防爆设计,有效规避 VOCs 的易燃易爆风险。

维护简便:吸附设备采用抽屉式或吊篮式设计,活性炭更换便捷;PLC 系统自动提示维护节点(如阻力超标、VOCs 浓度异常),工人经简单培训即可操作。

占地面积小:立式吸附塔与卧式吸附箱组合,结构紧凑,单套处理风量 10000m³/h 的系统占地面积仅需 20-30㎡,适合车间空间有限的场景。

五、注塑车间 VOCs 治理工程案例

若您的注塑车间存在 VOCs 治理需求,欢迎联系启绿环保 137-1272-5152,我们将根据注塑原料和生产规模,提供定制化解决方案。